Stahlhersteller nutzt Bildverarbeitung zur Verbesserung von Effizienz und Qualität

Veröffentlicht am 8. Mai 2018 von TIS Marketing.

Die Identifizierung und Verfolgung von Stahl während der Produktion kann Hersteller vor besondere Herausforderungen stellen. In fast allen Branchen ist die Strichcodierung seit langem eine Schlüsseltechnologie, die zur schnellen und genauen Verfolgung, Rückverfolgung und Wiederauffindung von Artikeln (mit unterschiedlichem Automatisierungsgrad) eingesetzt wird und erhebliche Verbesserungen bei Bestands- und Lagerkontrollsystemen ermöglicht. Als ein japanischer Hersteller die Identifizierung und Verfolgung seiner Produkte verbessern wollte, wandte er sich an die Bildverarbeitung von The Imaging Source, um eine Lösung zu finden.

Die Herausforderung: Entwicklung eines robusten Barcode-Erkennungssystems

Lineare (1D-)Barcodes bieten seit Jahrzehnten zuverlässige Funktionen für die Nachverfolgung. Obwohl die Strichcodierung eine unkomplizierte, weitgehend automatisierte Aufgabe ist, erweist sich das 1D-Scannen als besonders robust, wenn die Ausrichtung der Strichcodes genau kontrolliert wird, was in der Regel eine präzise Positionierung des Produkts erfordert. Viele Stahlprodukte sind jedoch schwer oder anderweitig unhandlich, was eine konsistente Ausrichtung der Barcodes erschwert - was viele Werke dazu veranlasst, sich weiterhin für manuelle Verfahren zu entscheiden (z. B. schnell aufgesprühte oder mit Kreide geschriebene handschriftliche Zeichen mit manueller Lesung und Dateneingabe). Laute, hektische, schlecht beleuchtete Fabrikumgebungen, abgenutzte Etiketten/Zeichen und menschliche Faktoren (z. B. Ermüdung, Geisteszustand usw.) tragen alle zu Fehlern in der Produktionshalle bei - was den Hersteller Zeit und Geld kostet.

Lösung: Zoom-Kameras erfassen Barcodes und andere wichtige visuelle Informationen

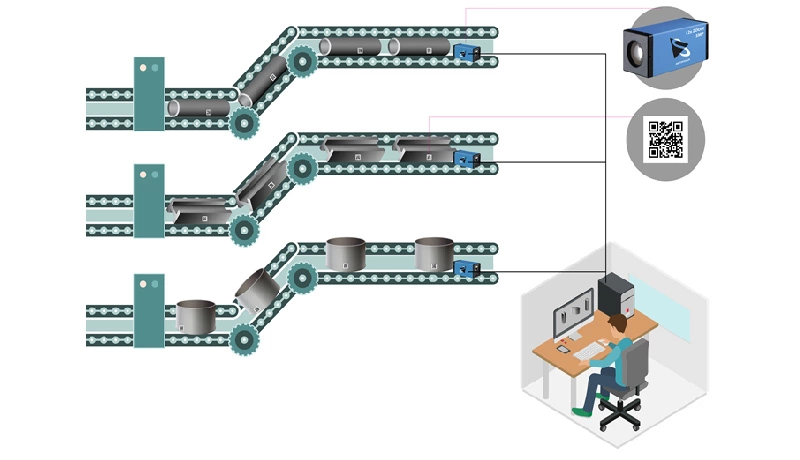

Die Prozessingenieure des Werks entschieden sich für die GigE-Farbzoom-Kameras von The Imaging Source und die Barcode-Erkennungssoftware IC Barcode. Die Zoom-Kameras von The Imaging Source verfügen über Global- und Rolling-Shutter-Sensoren von 1,3MP bis 5MP und beinhalten einen motorisierten Zoom, Fokus und Blende, die über die GigE-Schnittstelle via PoE mit Strom versorgt werden. Die optische Zoomfunktion der Kameras ermöglicht es dem System, nicht nur die Barcodedaten im Passieren der Objekte zu erfassen, sondern auch wichtige visuelle Informationen über die Produktqualität aufzunehmen- selbst wenn sich der Abstand zwischen Kamera und Objekt ändert oder die Positionierung nicht optimal ist.

Über die GigE-Schnittstelle der Kameras werden die Bilddaten an den Host-PC übertragen. Im Gegensatz zu Laser-Scan-Systemen ist die bildbasierte Barcode-Erkennung nicht auf 1D-Barcodes beschränkt. Das bildbasierte System ermöglicht es Produktionsleitern, 1D- oder 2D-Barcodes oder alternativ beide zu verwenden. Die IC Barcode-Software erkennt und liest beispielsweise 1D- und 2D-Barcodes in beliebiger Ausrichtung und kann auch so konfiguriert werden, dass nur bestimmte Barcode-Symbologien und Ausrichtungen gescannt werden, oder eine "Region of Interest" eingestellt wird, um die Erkennung und Dekodierung zu beschleunigen. Wenn vorhanden, wandelt IC Barcode die Bilddaten des Barcodes in verwertbare Informationen um, die dann vom Host-PC für einen späteren Abruf gespeichert werden.

Eine Vielzahl von Oberflächenfehlern ist bei Stahl üblich. Daher bietet ein bildbasiertes System zusätzliche Vorteile für die Qualitätskontrolle: Das integrierte Zoom-Objektiv von The Imaging Source lässt sich schnell einstellen, um zusätzliche Bilder des Stahls zu erfassen, so dass Qualitätskontrollmanager eine visuelle Oberflächenprüfung der Stahlobjekte durchführen können. Das Bildverarbeitungssystem reduziert kostspielige Fehler und verbessert gleichzeitig die Effizienz, Genauigkeit und Sicherheit der Mitarbeitenden.