废弃物智慧:工业变焦相机为AI驱动的废弃物回收提供成像灵活性

由 TIS Marketing 于 2024年10月2日 发表。

至2030年,全球人口每年将产生25.9亿吨的都市固态废弃物。 多达 95% 的材料是可回收的,但世界银行的数据显示,其中我们只回收或堆肥19%。 总部位于伦敦的AI开发商 Greyparrot已着手应对这项挑战,利用计算机视觉技术提高回收效率,并减少废弃物对环境的影响。

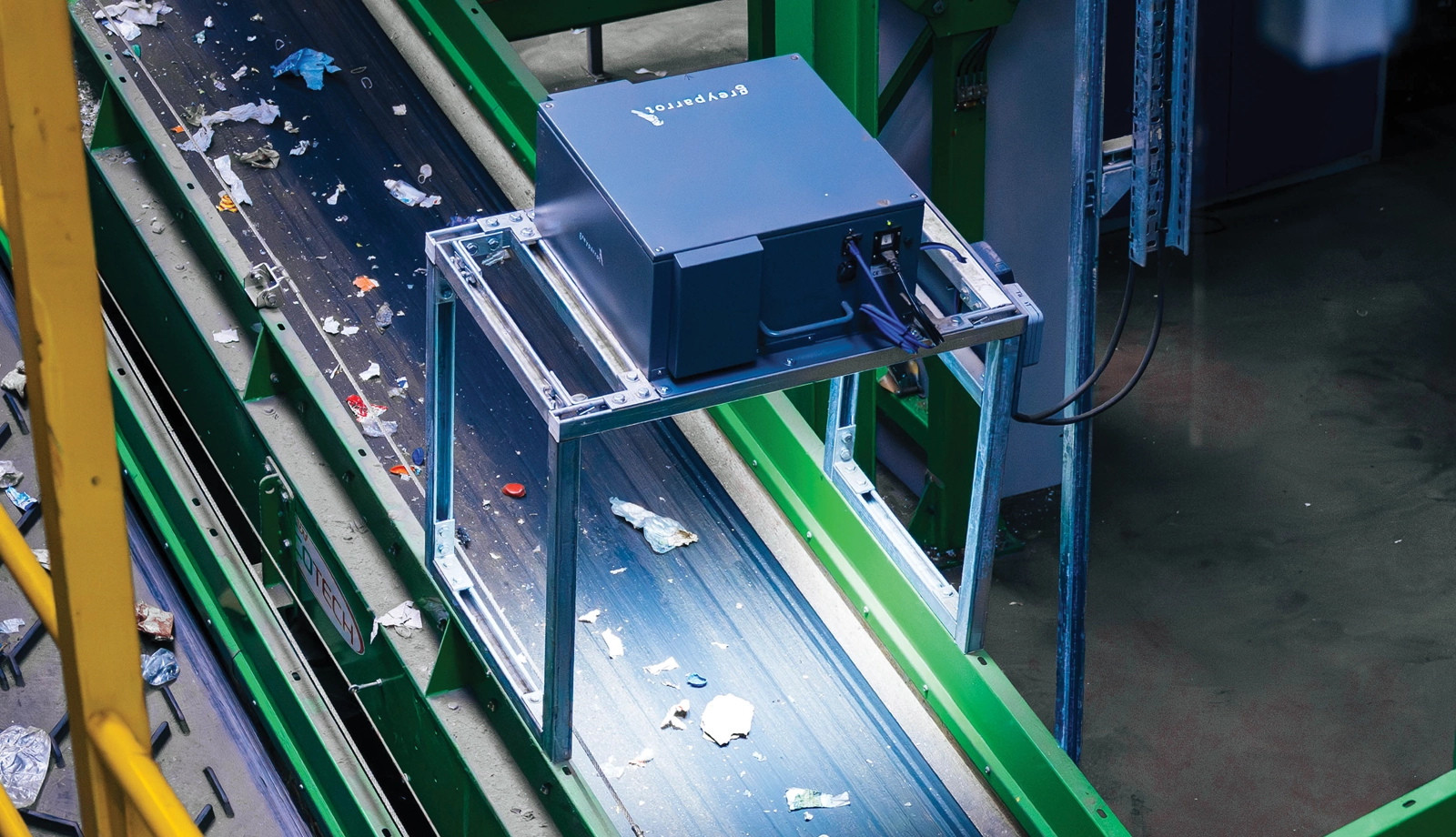

The Imaging Source 的 20 倍光学变焦工业相机DFK 39GX265-Z20集成至Greyparrot的旗舰产品 Greyparrot Analyzer 的硬件装置中。 Analyzer 装置中的相机能够采集废弃物经过分类设施的实时影像。 Greyparrot 的废弃物识别 AI 会实时处理这些影像,为设施管理者提供可执行的洞察信息,让他们用来改善物料的分类效能及报告。

工业变焦相机:成像灵活性且易于集成

Analyzer分析装置系统旨在轻松地集成至回收设施的现有处理基础设施中。 由于输送带的宽度等设备尺寸是可变动的,因此,有效控制相机焦距及视场 (FoV) 的灵活性对于确保能够撷取到最佳影像是至关重要的。 这让 Greyparrot 团队在选择相机款型时有了精确的功能规格:"稳健性、变焦和对焦远程控制、GenICam 标准及外部触发支持都是必不可少的"。 Greyparrot 营销副总裁 Alisa Pritchard 表示: 「DFK 39GX265-Z20 符合以下标准:Z20 变焦相机可快速调整,以补偿工作距离、变化的视野及照明条件的波动。」 Pritchard 继续说道:「相机的软件控制变焦和自动对焦功能非常实用,让我们能够因应客户设施的不同要求。」

客制化影像解决方案

回收设施的运作条件可能会相当恶劣:温度变化、湿度、振动、灰尘及颗粒物含量高是常见的因素。 Pritchard进一步解释:「该系统'看到'并追踪进入分类或回收厂间的每一件废弃物,因此,连续的详细废弃物数据流取决于硬件的正常运行时间。」 为了进一步强化变焦相机的设计,The Imaging Source 与 Greyparrot 合作客制化工业相机,在相机的镜头系统中添加金属支架,以提供额外的硬件稳定性。

成像流水线

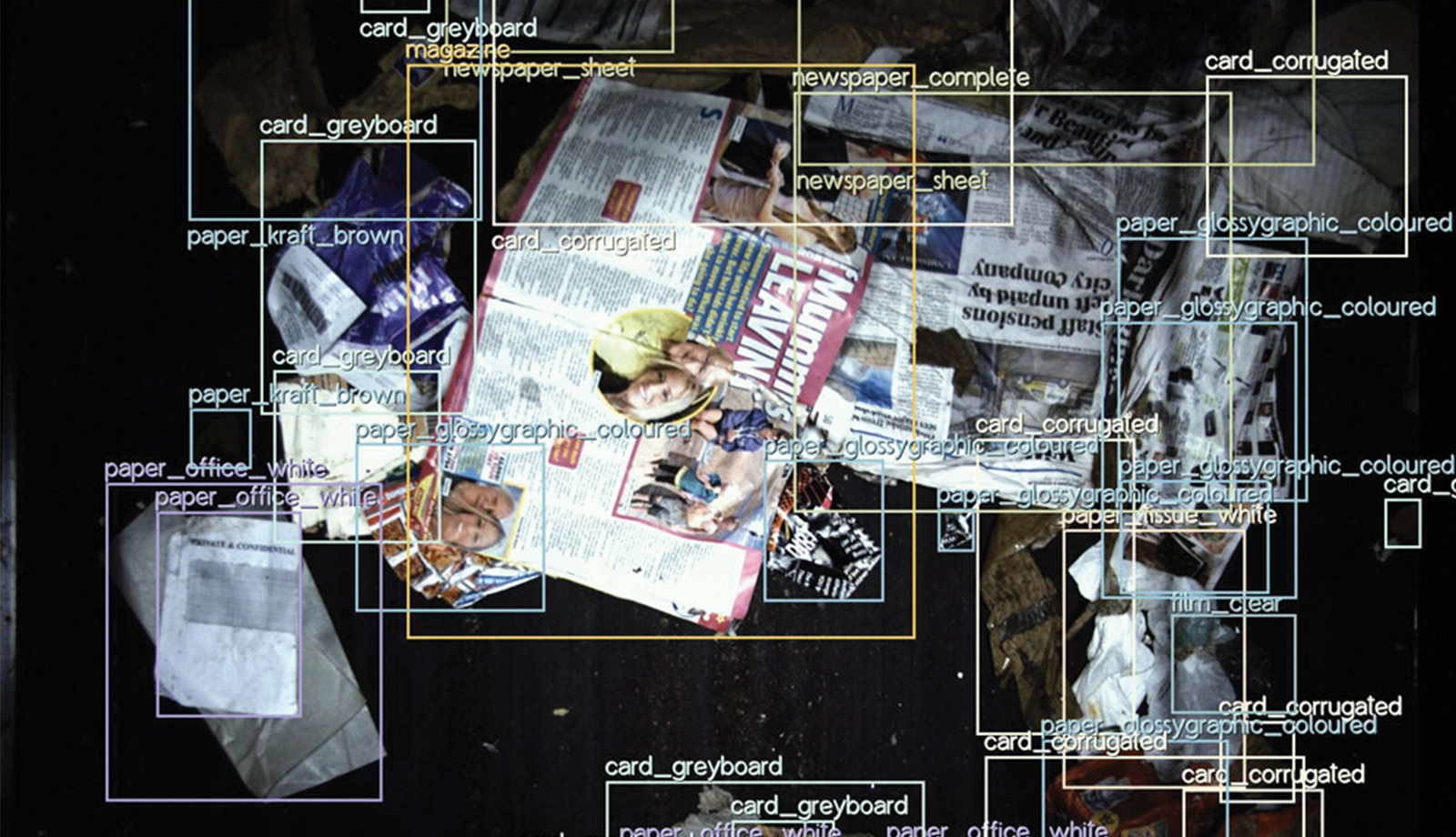

工业变焦相机以每秒约 32 帧的速度产生实时影像串流。 虽然系统分析的影像数量取决于输送带速度,但它通常会精确分析每十张影像的细节。 影像数据经过一些基本的预处理(例如,强度归一化),然后由系统训练有素的卷积神经网络 (CNN) 进行分析。 Analyzer分析装置系统在本机实时处理影像,将结果数据上传至云端-Analyzer入口网站供客户存取。 AI废弃物分析系统收集每个废弃物的7层详细信息,识别其材料成分、质量、财务价值、尺寸、食品级状态、潜在二氧化碳排放量、品牌及存货单位。

大规模视觉识别改善构图追踪

在过去的二十年中,计算机视觉技术的进步大幅地加速了废弃物处理与回收自动化的转变。 从前,设施依赖低效的手动随机取样,Pritchard 表示: 「收集到的数据仅占所处理材料的 1%」。 透过利用影像数据和深度学习,Analyzer 系统可自动执行取样程序,释放之前未开发的 99% 宝贵数据。 这不仅提高了效率,还大幅降低了成本:手动取样 30 包 PET 需要 375 小时,成本约为 5100 欧元,而 Analyzer 只需 6 小时即可完成,成本约为 20 欧元,因此, AI 采样比传统方法便宜约 250 倍。

此外,Pritchard 指出:「大规模的视觉识别功能为处理设施填补了长达数十年的数据缺口: 近红外线传感器等技术可协助设施操作人员区分塑料,但却无法捕捉追踪总体废弃物流成分所需的视觉信息。 AI 废弃物分析系统提供了这些缺失的信息」。 Greyparrot 创新的 API 集成套件 Greyparrot Sync可将Analyzer分析装置产生的实时废弃物数据与不同品牌的现有软硬件无缝连接,从而增强废弃物管理设施的互操作性及数据利用率。

数据驱动的洞察力引领永续包装发展

Greyparrot 将其在回收设施所取得的详细废弃物资料更进一步地汇整分析善用。 仅单 2023 年,Analyzer 装置就评估了全球 250 亿件废弃物,并在此过程中创建了全球最详尽的废弃物数据集。 品牌及包装制造商现今都在寻求这样的洞察力,以了解其产品的可回收性,并设计更容易回收的可持续替代品。 透过「追踪包装-从设计到废弃的过程」,这些庞大的数据集,为包装材料从制造到寿命终结的实际性能提供了宝贵的见解。 Pritchard 表示:「机器视觉在废弃物领域的应用已有数十年的历史。 随着废弃物管理领域对材料处理及分类的需求日益增长,该技术推动数字化和自动化的能力将变得比以往任何时候都更加重要」。