廢棄物智慧:工業變焦相機為AI驅動的廢棄物回收提供成像靈活性

由 TIS Marketing 於 2024年10月2日 發表。

至2030年,全球人口每年將產生25.9億噸的都市固態廢棄物。 多達 95% 的材料是可回收的,但世界銀行的數據顯示,其中我們只回收或堆肥 19%。 總部位於倫敦的AI開發商 Greyparrot已著手應對這項挑戰,利用電腦視覺技術提高回收效率,並減少廢棄物對環境的影響。

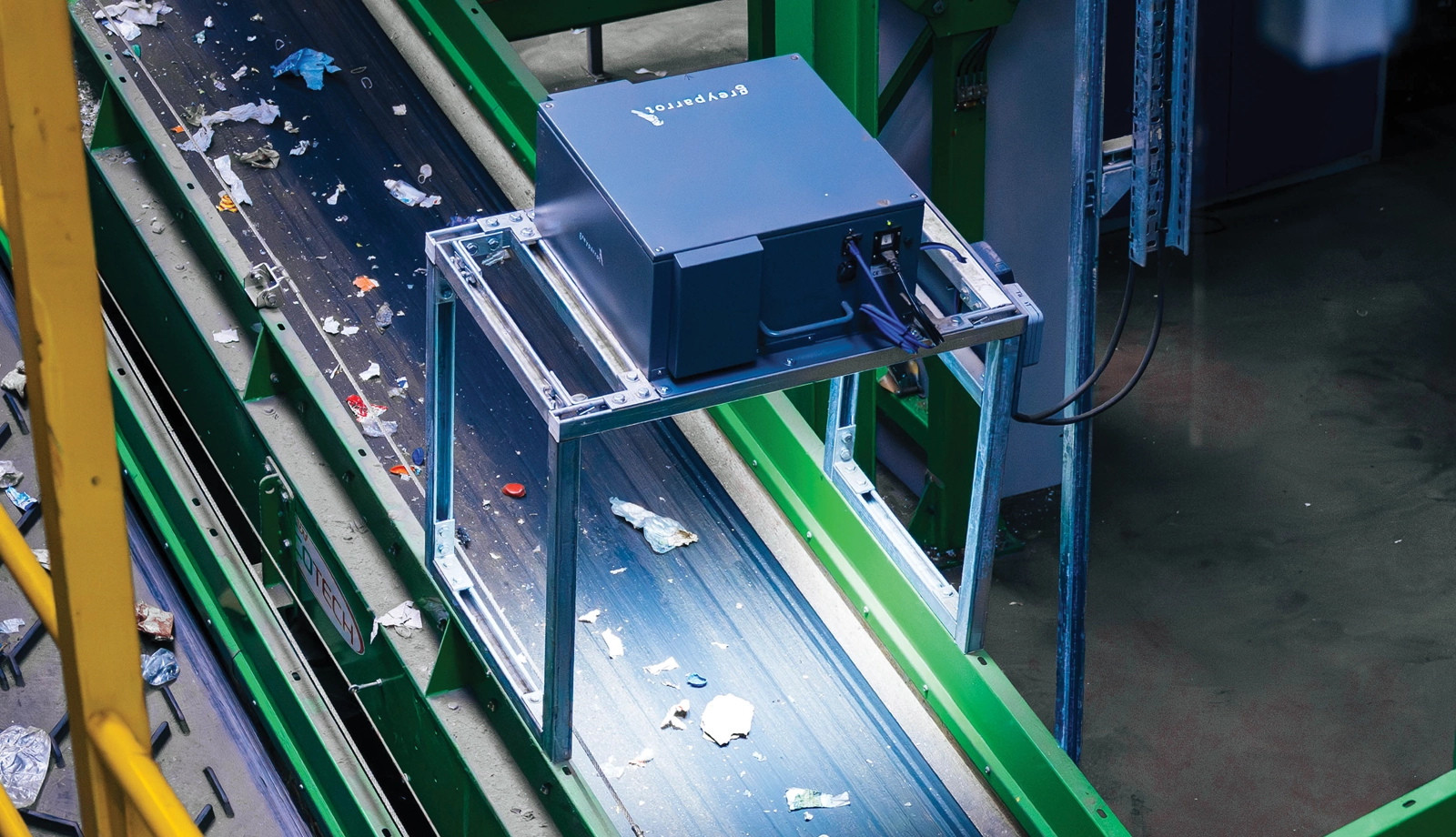

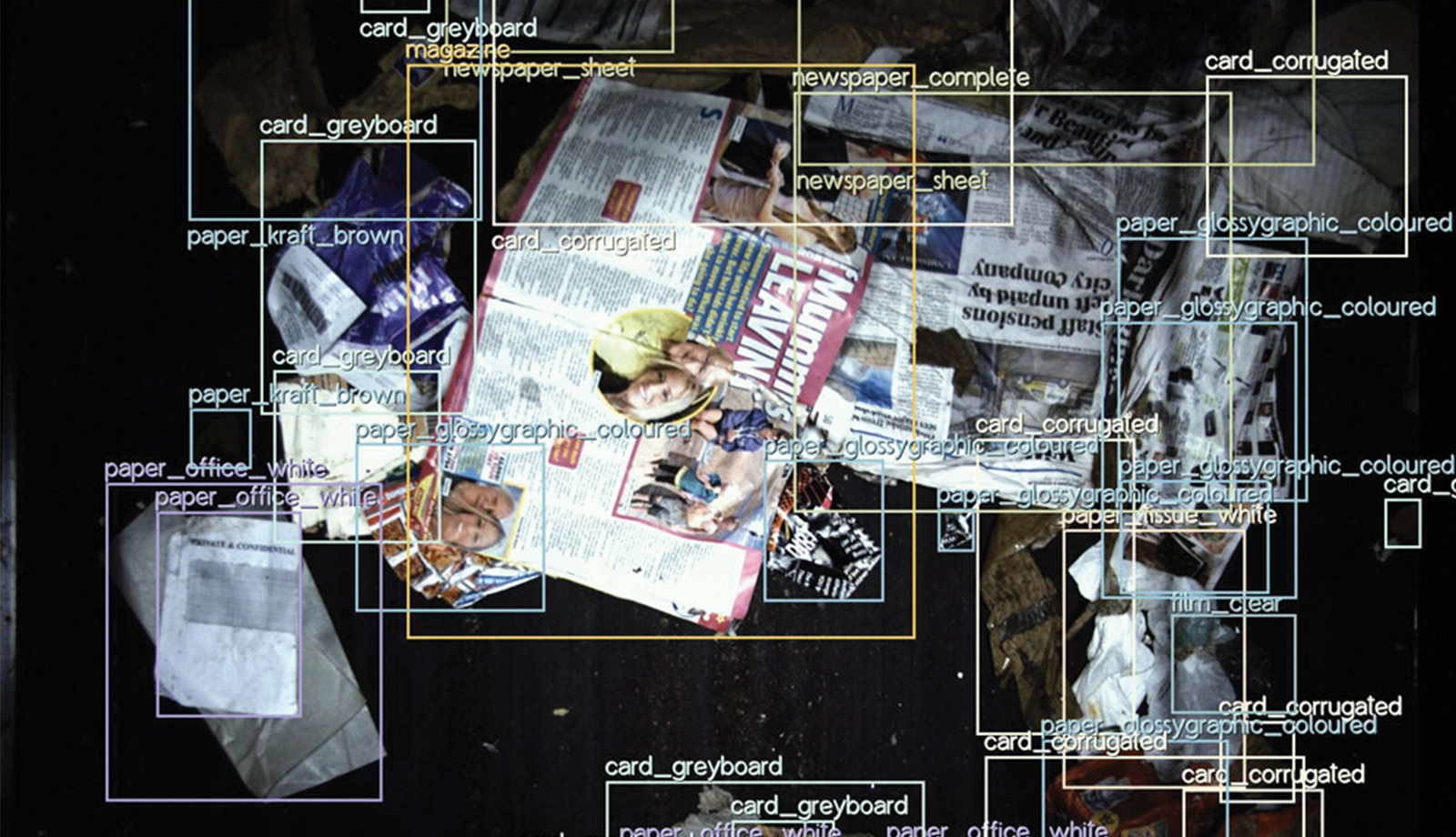

The Imaging Source 的 20 倍光學變焦工業相機DFK 39GX265-Z20,整合至Greyparrot的旗艦產品 Greyparrot Analyzer 的硬體裝置中。 Analyzer 裝置中的相機能夠採集廢棄物經過分類設施的即時影像。 Greyparrot 的廢棄物識別 AI 會即時處理這些影像,為設施管理者提供可執行的洞察資訊,讓他們用來改善物料的分類效能及報告。

工業變焦相機:成像靈活性且易於整合

Analyzer分析裝置系統旨在輕鬆地整合至回收設施的現有處理基礎設施中。 由於輸送帶的寬度等設備尺寸是可變動的,因此,有效控制相機焦距及視場 (FoV) 的靈活性對於確保能夠擷取到最佳影像是至關重要的。 這讓 Greyparrot 團隊在選擇相機款型時有了精確的功能規格:"穩健性、變焦和對焦遠端控制、GenICam 標準及外部觸發支援都是必不可少的"。 Greyparrot 行銷副總裁 Alisa Pritchard 表示: 「DFK 39GX265-Z20 符合以下標準:Z20 變焦相機可快速調整,以補償工作距離、變化的視野及照明條件的波動。」 Pritchard 繼續說道:「相機的軟體控制變焦和自動對焦功能非常實用,讓我們能夠因應客戶設施的不同要求。」

客製化影像解決方案

回收設施的運作條件可能會相當惡劣:溫度變化、濕度、振動、灰塵及顆粒物含量高是常見的因素。 Pritchard進一步解釋:「該系統'看到'並追蹤進入分類或回收廠間的每一件廢棄物,因此,連續的詳細廢棄物數據流取決於硬體的正常運行時間。」 為了進一步強化變焦相機的設計,The Imaging Source 與 Greyparrot 合作客製化工業相機,在相機的鏡頭系統中添加金屬支架,以提供額外的硬體穩定性。

成像流水線

工業變焦相機以每秒約 32 幀的速度產生即時影像串流。 雖然系統分析的影像數量取決於輸送帶速度,但它通常會精確分析每十張影像的細節。 影像資料經過一些基本的預處理(例如,強度歸一化),然後由系統訓練有素的卷積神經網路 (CNN) 進行分析。 Analyzer分析裝置系統在本機即時處理影像,將結果資料上傳至雲端-Analyzer入口網站供客戶存取。 AI廢棄物分析系統收集每個廢棄物的7層詳細資訊,識別其材料成分、品質、財務價值、尺寸、食品級狀態、潛在二氧化碳排放量、品牌及存貨單位。

大規模視覺識別改善構圖追蹤

在過去的二十年中,電腦視覺技術的進步大幅地加速了廢棄物處理與回收自動化的轉變。 從前,設施依賴低效的手動隨機取樣,Pritchard 表示: 「收集到的數據僅佔所處理材料的 1%」。 透過利用影像資料和深度學習,Analyzer 系統可自動執行取樣程序,釋放之前未開發的 99% 寶貴資料。 這不僅提高了效率,還大幅降低了成本:手動取樣 30 包 PET 需要 375 小時,成本約為 5100 歐元,而 Analyzer 只需 6 小時即可完成,成本約為 20 歐元,因此, AI 採樣比傳統方法便宜約 250 倍。

此外,Pritchard 指出:「大規模的視覺識別功能為處理設施填補了長達數十年的資料缺口: 近紅外線感應器等技術可協助設施操作人員區分塑料,但卻無法捕捉追蹤總體廢棄物流成分所需的視覺資訊。 AI 廢棄物分析系統提供了這些缺失的資訊」。 Greyparrot 創新的 API 整合套件 Greyparrot Sync可將Analyzer分析裝置產生的即時廢棄物數據與不同品牌的現有軟硬體無縫連接,從而增強廢棄物管理設施的互通性及數據利用率。

數據驅動的洞察力引領永續包裝發展

Greyparrot 將其在回收設施所取得的詳細廢棄物資料更進一步地彙整分析善用。 僅單 2023 年,Analyzer 裝置就評估了全球 250 億件廢棄物,並在此過程中創建了全球最詳盡的廢棄物資料集。 品牌及包裝製造商現今都在尋求這樣的洞察力,以瞭解其產品的可回收性,並設計更容易回收的可持續替代品。 透過「追蹤包裝-從設計到廢棄的過程」,這些龐大的資料集,為包裝材料從製造到壽命終結的實際性能提供了寶貴的見解。 Pritchard 表示:「機器視覺在廢棄物領域的應用已有數十年的歷史。 隨著廢棄物管理領域對材料處理及分類的需求日益增長,該技術推動數位化和自動化的能力將變得比以往任何時候都更加重要」。